Materiales cerámicos.

Los materiales cerámicos son materiales inorgánicos no metálicos, constituidos por elementos metálicos y no metálicos enlazados principalmente mediante enlaces iónicos y covalentes. Las composiciones químicas de los materiales cerámicos varían considerablemente, desde compuestos sencillos a mezclas de muchas fases complejas enlazadas.

Las propiedades de los materiales cerámicos también varían mucho debido a diferencias en los enlaces. En general, los materiales cerámicos son duros y frágiles con baja tenacidad y ductilidad. Se comportan como buenos aislantes eléctricos y térmicos debido a la ausencia de electrones conductores. Normalmente presenta temperaturas de fusión altas y una resistencia alta en la mayoría de medios agresivos debido a la estabilidad de sus fuertes enlaces. Teniendo en cuenta estas propiedades los materiales cerámicos son indispensable para muchos de los diseños en ingeniería.

Los materiales cerámicos usados en aplicaciones de ingeniería pueden clasificarse en dos grupos:

- Materiales cerámicos tradicionales o convencionales de uso especifico en ingeniería: están constituidos por tres componentes básicos: arcilla, sílice y feldespato (ladrillos, tejas, porcelanas eléctricas, etc).

- Materiales cerámicos avanzados o de alta tecnología: están constituidas por compuestos puros o casi puros tales como oxido de aluminio (Al2O3), carburo de silicio (SiC), nitruro de silicio (Si3N4), etc.

Clasificación.

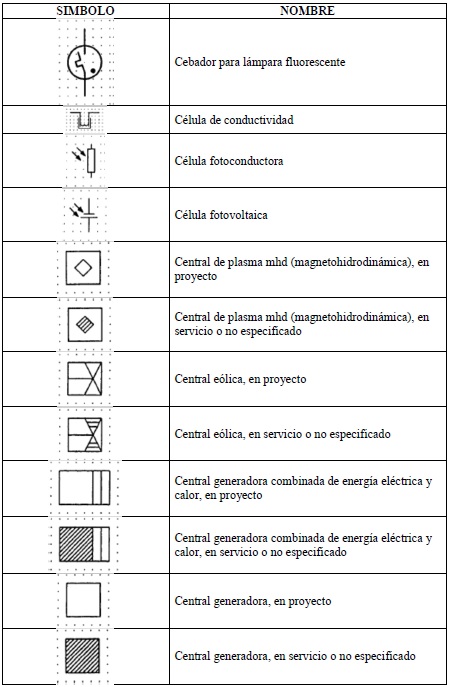

|

| Clasificación de los materiales cerámicos. |

Materiales Refractarios.

Se considera productos refractarios todos aquellos que resisten sin fundirse ni reblandecerse temperaturas iguales o superiores a 1100 ºC. Se emplean en revestimientos de hornos y fabricación de crisoles. Generalmente se tratan de arcilla cocidas porosas, con grandes proporciones de óxidos de aluminio, torio, berilio y circonio. Atendiendo a su carácter químico se clasifican en tres grupos:

- Materiales refractarios ácidos.

- Productos arcillosos: fabricación de ladrillos refractarios.

- Productos del silicio: construcción de hornos de Cok.

- Materiales refractarios neutros.

- Productos del carbono: fabricación de crisoles.

- Cromita mineral: es un óxido doble de Cr y Fe.

- Carburos: se utilizan en la fabricación de materiales abrasivos.

- Materiales refractarios básicos.

- Óxidos de aluminio: fabricación de ladrillos.

- Óxidos de calcio y magnesio: fabricación de piezas que utilice el alquitrán como aglomerante.

Vidrio.

Se denomina vidrio a una sustancia dura, frágil y por lo general transparente, formada por soluciones sólidas de silicatos resultantes de la solidificación de mezclas homogéneas de sílice (SiO2) y ácidos. El vidrio se obtiene a unos 1500ºC de la fusión de arena rica en sílice, que es el elemento vitrificador, caliza (CaCO3), que es un estabilizante que aporta resistencia, dureza y brillo, y finalmente un fundente que puede ser carbonato sódico (Na2CO3) que baja el punto de fusión del sílice.

Su característica más notoria es la total ausencia de cristalización, lo que en algunos momentos se les haya considerado como sólido fluido de alta viscosidad a temperatura ambiente, ya que tiene propiedades de los fluidos, aspecto y propiedades de los sólidos.

Propiedades del vidrio.

Las propiedades del vidrio son una función tanto de la naturaleza, como de las materias primas, como de la composición química del producto obtenido. Las propiedades físicas, mecánicas y químicas mas destacadas son:

Propiedades Físicas:

- Densidad a 25 ºC es 2,49 g/cm3.

- Calor especifico a 25ºC es 0,20 cal/g/ºC.

- Resistencia eléctrica a 1100ºC es 1,06 ohmio por metro.

- Resistencia eléctrica a 1500ºC es 0,51 ohmio por metro.

- Conductividad térmica a 25 ºC es 0,002 cal/cm *sg*ºC

Propiedades Mecánicas:

- Muy frágil y sensibles a los cambios de forma.

- Tensión superficial a 1200ºC es 319 dinas/cm.

- Módulo de elasticidad a 25ºC es 719 Kbar.

- Resistencia a la tracción a 25 ºC es 900 bar (aprox.).

Propiedades Químicas:

- Material muy estable.

- Presenta gran resistencia a la corrosión y a los compuestos químicos.

- Presenta gran viscosidad.

Tipos de vidrio.

Atendiendo a su composición se tienen los siguientes tipos de vidrios:

Vidrio de sílice pura.

- 99,5% SiO2.

- 0,5% Otros componentes.

Utilizado por su baja expansión térmica, alta temperatura de servicio y, cuando es puro, por su transparencia a un amplio rango de longitudes de onda en el espectro electromagnético y a las ondas sonoras. Presenta buena resistencia química, eléctrica y dieléctrica. Utilizado en ligeros telescopios para satélites, reflectores de rayo láser, crisoles especiales para fabricación de cristales puros de sílice para transistores.

Vidrios de 96% de sílice.

- 96% SiO2.

- 3% B2O2.

- 1% Otros componentes.

Presenta buenas propiedades térmicas. Se usa para la industria armamentística, ventanas en vehículos espaciales, túneles aerodinámicos y utillaje de laboratorio donde se requiere especial resistencia al calor.

Vidrio de sosa, cal y sílice.

- 70% SiO2.

- 15% Na2O

- 10% CaO

- 5% Otros componentes.

Son vidrios de fabricación mas corriente y constituyen alrededor del 90% de todo el vidrio producido. Son usados para vidrios planos, objetos prensados, soplados y productos ligeros para los que no se precise una alta resistencia química y calorífica, como ventanas, envases, lamparas eléctricas, etc.

Vidrio de plomo, álcali y silicato.

- 30-70% SiO2.

- 18-65% PbO

- 5-20% Na2O y/o K2O

El oxido de plomo es generalmente un modificador de la red de sílice, pero puede actuar además como un formador de red. Si tienen un alto contenido en oxido de plomo, son de baja fusión y se utilizan para soldar vidrios de cierre hermético, además de reducir el punto de ablandamiento, también incrementa de refracción y el poder dispersor.

Dependiendo de la variación en su composición se pueden usar para fines ópticos (vidrio Flint) y para vajillas (vidrio cristalino). También son usados para tubos termómetros, piezas de lamparas eléctricas, y tubos de neón. Debido a su gran densidad se utilizan para proteger de la radiación de alta energía.

Vidrio de borosilicato.

- 60-80% SiO2.

- 10-25% B2O3.

- 1-4% Al2O3.

Al usar oxido de boro la red vítrea del sílice da lugar a vidrios de más baja expansión térmica. Cuando del B2O3 entra en la red de sílice, debilita su estructura y reduce considerablemente el punto de reblandecimiento de los vidrios de sílice.

Son utilizados para utillaje de laboratorio, tubería industrial, termómetros para temperaturas elevadas, espejos de grandes telescopios, utensilios domésticos, etc. Los vidrios borosilicatados tienen buena resistencia al choque térmico y buena estabilidad química.

Vidrio de aluminosilicato.

- 5-60% SiO2.

- 20-40% Al2O3.

- 5-50% CaO.

- 0-10 % B2O3.

Vidrio de baja expansión y químicamente resistente que tiene una temperatura de servicio mas elevada que el vidrio de borosilicato. Se usa para tubos de alto rendimiento de aplicación militar, tubos para ondas viajeras y para muchas aplicaciones similares que el vidrio borosilicato.

Vidrios ópticos.

Presentan una gran variedad de composiciones y porcentajes dependiendo de las características que se necesiten. Son una serie de materiales vítreos que por sus especiales características relativas a su índice de refracción y su número Abbe (cantidad adimensional para clasificar los vidrios y su transparencia), reúnen las propiedades necesarias para ser utilizados en la fabricación de dispositivos ópticos, tales como lentes, espejos, prismas y fibra óptica.

Vidrios especiales.

Vidrios de fabricación especial y especifica para una determinada función, resistencia a la corrosión, agresiones químicas, resistencia a elevadas temperaturas, etc.

Utilidades del vidrio.

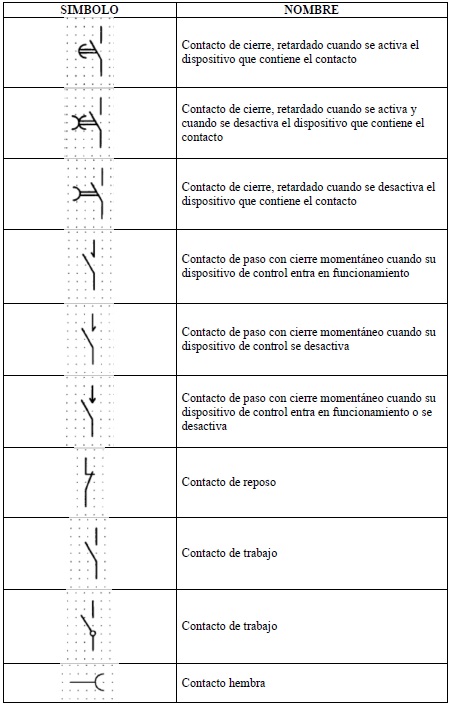

|

| Utilidades del vidrio. |

Cerámicas avanzadas.

Los materiales cerámicos avanzados han experimentado un gran desarrollo tecnológico en los últimos años debido a la mejora de las materias primas y los métodos de procesamiento. Hoy día se pueden obtener cerámicas avanzadas con determinadas características especiales y especificas, como por ejemplo:

- Resistencia mecánica elevada.

- Resistencia al desgaste.

- Resistencia a elevadas temperaturas.

- Estabilidad dimensional con altas temperaturas.

- Propiedades eléctricas, electrónicas, magnéticas, etc.

Comparadas con las cerámicas tradicionales, las cuales se basan principalmente en los silicatos, las cerámicas avanzadas o de ingeniería, están constituidas principalmente de compuestos puros o casi puros; principalmente de óxidos, carburos o nitruros. Algunas de las más importantes cerámicas avanzadas son:

- Alúmina (Al2O3).

- Nitruro de silicio (Si3N4).

- Carburo de silicio (SiC).

- Titanato de aluminio (Al2TiO5).

- Circonia (ZrO2).

Tienen su aplicación en la industria de la automoción en la fabricación de motores combustión interna, fabricación de turbinas, en la industrial aeronáutica, aeroespacial, etc.

Materiales compuestos.

Los materiales compuestos son sustancias obtenidas por la combinación de dos o más materiales diferentes. Un material compuesto puede presentar propiedades mecánicas y físicas especiales, ya que combinan las mejores propiedades de ambos componentes.

Estos compuesto pueden seleccionarse para lograr combinaciones poco usuales de rigidez, resistencia, peso, rendimiento a alta temperatura, resistencia a la corrosión, dureza, conductividad, etc. Los materiales son compuestos cuando cumplen las siguientes características:

- Están formados por dos o más componentes distinguibles físicamente y separables mecánicamente.

- Presentan varias fases químicamente distintas, completamente insolubles entre sí y separadas por una interfase.

- Sus propiedades mecánicas son superiores a la simple suma de las propiedades de sus componentes (sinergia).

- No pertenecen a los materiales compuestos los materiales polifásicos, como las aleaciones metálicas, en las que mediante un tratamiento térmico se cambia la composición de las fases presentes.

Aunque existe una gran variedad de materiales compuestos, en todos se pueden distinguir las siguientes partes:

- Fase matriz o simplemente matriz: tiene carácter continuo y es la responsable de las propiedades.

- Agente reforzante: es una fase de carácter discreto y su geometría es fundamental a la hora de definir las propiedades mecánicas del material.

Los materiales compuestos se pueden dividir en cuatro grandes grupos:

Materiales compuestos reforzados con partículas.

Materiales compuesto por partículas de un material duro y frágil dispersas uniformemente, rodeadas por una matriz mas blanda y dúctil.

Materiales compuesto endurecidos por dispersión.

A temperaturas normales estos compuesto no resultan más resistentes que las aleaciones, pero su resistencia disminuye con el aumento de la temperatura. Su resistencia a las deformaciones plásticas (termofluencia) es superior a la de los metales y aleaciones.

Materiales compuestos reforzados con fibras.

Un componente suele ser un agente reforzante (fibra de vidrio, cuarzo, kevlar, Dyneema, fibra de carbono...) que proporciona al material su resistencia a la tracción, mientras que otro componente llamado matriz, que suele ser una resina como epoxy o poliéster, envuelve y liga las fibras, transfiriendo la carga de las fibras rotas a las intactas y entre las que no están alineadas con las línea de tensión. También, a menos que la matriz elegida sea especialmente flexible, evita el pandeo de las fibras por compresión. Algunos compuestos utilizan un agregado en lugar de una matriz.

En términos de fuerza, las fibras (responsables de las propiedades mecánicas) sirven para resistir la tracción, la matriz (responsable de las propiedades físicas y químicas) resiste las deformaciones, y todos los materiales presentes sirven para resistir la compresión, incluyendo cualquier agregado.

Los golpes o los esfuerzos cíclicos pueden causar fatiga en las fibras y provocar una separación de la matriz, lo que se conoce como delaminación.

Materiales compuestos estructurales.

Están formados tanto por compuestos como por materiales sencillos y sus propiedades dependen fundamentalmente de la geometría y de su diseño. Los más abundantes son los laminares y los llamados paneles sándwich.

Los laminares están formado por paneles unidos entre sí por algún tipo de adhesivo u otra unión. Los más usual es que cada lámina esté reforzada con fibras y tenga una dirección preferente, más resistente a los esfuerzos.

Los paneles sándwich consisten en dos láminas exteriores de elevada dureza y resistencia, (generalmente plásticos reforzados, aluminio o incluso titanio), separadas por un material menos denso o menos resistente (polímeros espumosos, cauchos sintéticos, madera balsa o cementos inorgánicos). Estos materiales se utilizan con frecuencia de la industria, construcción y en la industria aeronáutica.